引言:钣金加工行业对高效剪切的需求

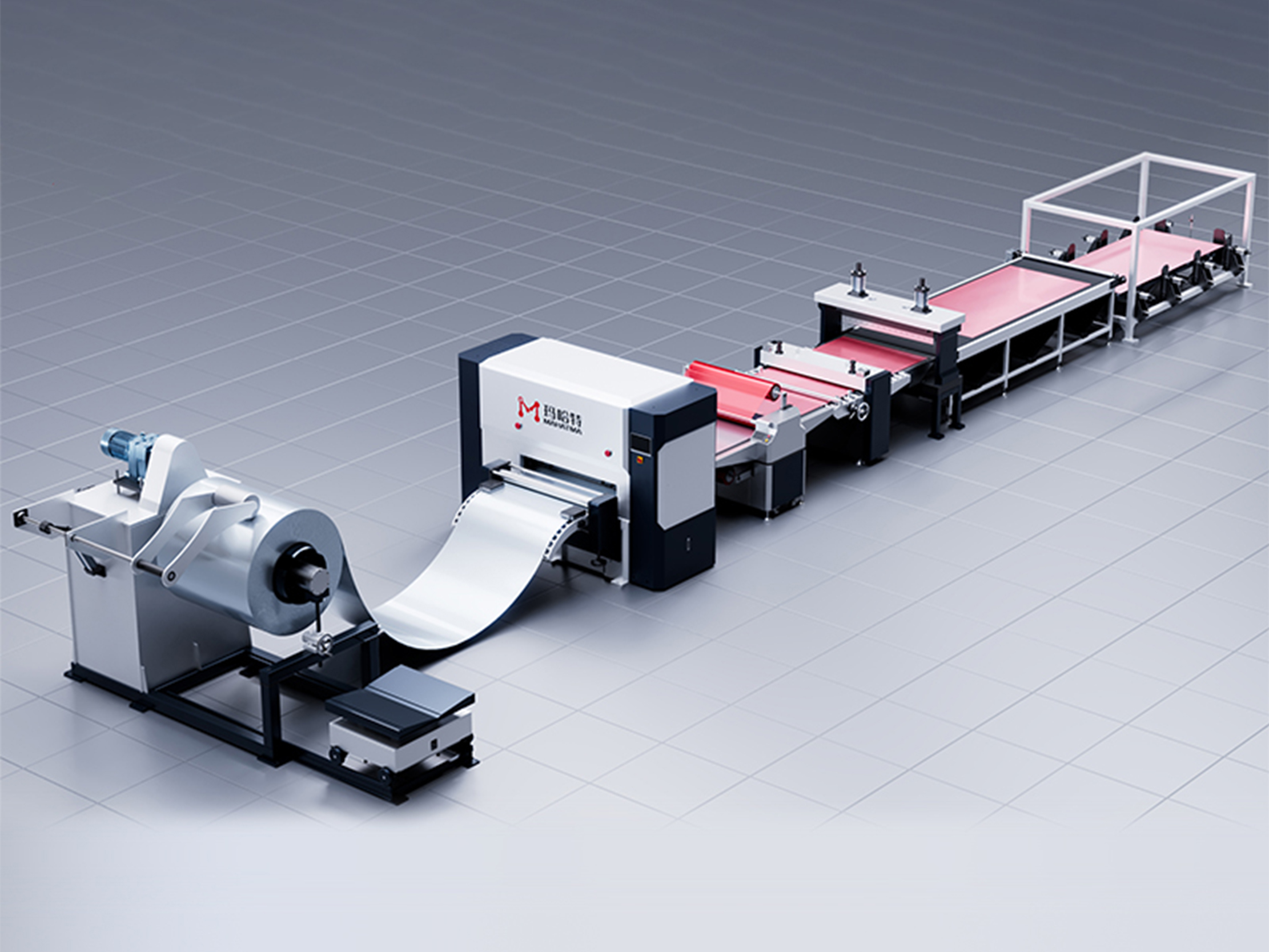

在钣金加工领域,效率、精度和成本控制是企业的核心竞争力。传统剪切方式依赖人工操作,不仅效率低,还容易因人为因素导致误差。随着工业自动化的发展,钣金自动化剪切生产线凭借其高速、高精度、智能化的优势,正成为行业升级的关键设备。本文将深入解析五大核心技术,揭示其如何大幅提升生产效率。

核心技术1:高精度伺服控制系统(精度±0.1mm)

伺服控制系统是自动化剪切生产线的“大脑”,直接影响切割精度和稳定性。

-

精准定位:采用闭环控制技术,确保剪切误差控制在±0.1mm以内,满足高精密钣金件加工需求。

-

动态响应:高速伺服电机配合先进算法,实现瞬间加速/减速,减少空程时间,提升加工效率。

-

案例:某家电企业采用伺服控制系统后,材料利用率提升12%,废品率降低8%。

核心技术2:智能送料系统(联动机械手/传送带)

传统送料依赖人工搬运,而智能送料系统实现全自动化物料流转。

-

机械手协同:搭配六轴机器人自动上料,适应不同尺寸板材(0.5-6mm厚度)。

-

视觉定位:通过CCD摄像头识别板材位置,自动调整送料轨迹,误差<0.3mm。

-

优势:减少人工干预,实现24小时连续生产,产能提升30%以上。

核心技术3:多刀头协同剪切(减少换模时间)

传统单刀头剪切需频繁换模,而多刀头设计大幅优化生产节拍。

-

旋转刀塔技术:集成冲孔、剪切、倒角等多功能刀头,一键切换加工程序。

-

案例:某汽车配件厂采用双刀头协同剪切,换模时间从15分钟缩短至30秒。

-

适用场景:小批量多品种订单,快速响应客户需求。

核心技术4:AI缺陷检测(实时质量监控)

AI技术赋能质量控制,实现从“事后检验”到“实时预防”。

-

深度学习算法:自动识别毛刺、裂纹、尺寸偏差等缺陷,准确率>99%。

-

闭环反馈:发现问题后立即调整设备参数,避免批量报废。

-

数据看板:实时显示良品率、缺陷类型统计,助力生产决策。

核心技术5:云端数据管理(OEE设备综合效率分析)

工业互联网技术让设备管理迈向智能化。

-

OEE分析:实时监控设备利用率、性能率、良品率,找出生产瓶颈。

-

远程运维:工程师通过手机APP接收故障预警,快速远程诊断。

-

案例:某企业通过云端优化排产后,设备综合效率(OEE)从65%提升至82%。

结尾:定制您的自动化解决方案

玛哈特20多年专注钣金加工领域,自主研发的钣金自动化剪切生产线正以高精度、智能化、低耗能的优势重塑行业。无论是汽车、家电还是航空航天领域,都能通过定制化方案实现降本增效。

立即联系我们,获取专属技术方案与行业案例!玛哈特将竭诚为您服务

在线客服

在线客服